資訊信息

Information管理 4.0——試論第四次生產管理體系變革

時間:2023-10-10文章編輯:防爆云

隨著工廠制度在英國工業革命中誕生,生產管理作為一種專業的管理體系正式形成。在之后的兩百多年里,生產管理體系伴隨著三次工業革命先后經歷古典管理、科學管理和精益管理三次重大的體系迭代。眾所周知,第四次工業革命即將在本世紀到來,那么生產管理體系會不會再一次在新工業革命的進程中發生變革呢?

一、生產管理體系的發展

1.1 古典管理體系

1771年,理查德·阿克萊特建立了一家多臺多軸紡紗機和300多名工人的紡紗廠,標志著工廠制度正式誕生。工廠制度具有規模巨大、分工專業和管理集中的優勢。這使得工廠的生產效率遠高于手工作坊。到了1850年,英國紡織行業平均勞動生產率相較于1792年提高了13倍。

亞當·斯密在1776年出版了《國富論》,這標志著勞動分工正式上升為一種生產管理理論。他指出如果一個工人單獨制造大頭針,1天最多制造出20枚。但將該生產過程分為18種不同的作業后,10個工人1天便可以制造出48000枚。大頭針的生產效率提升了240倍。這說明勞動分工確實可以大幅度提高生產效率。

第一次工業革命因生產大規模化的需求催生了勞動分工和工廠制度。這是那個時代最先進的生產管理理論與實踐,是人類第一次探索出來的專業的生產組織方式,被稱為古典管理。這也是生產管理史上的第一個高峰,不妨稱之為管理1.0時代。

1.2 科學管理體系

最初的勞動分工只能將結構簡單產品的制造過程分解成若干個工種,但無法對作業過程和作業方法進行優化。此外,對于像汽車這種復雜產品的生產過程依然無法實現很好的分工。

1911年,劃時代的《科學管理原理》出版,標志著泰勒制正式形成。弗里德里克·泰勒在開展“生鐵搬運試驗”和“鐵鍬試驗”之后,總結出了時間研究和方法研究,為作業過程和作業方法改善提供了強大的工具。

1913年亨利·福特建立了第一條裝配汽車的流水線,開創了復雜產品的大批量生產模式。流水線的應用極大地提高了汽車的生產效率。福特公司在隨后的20年里生產出了1500多萬輛T型車。流水線生產方式極大地提高了生產效率,因此得到了廣泛的應用,至今仍是最重要的生產方式之一。

流水線生產和泰勒制共同組成了科學管理體系。它是生產管理史上一次氣勢恢宏的飛躍。如果英國的古典管理體系是生產管理的1.0時代,那么美國的科學管理體系就是2.0時代。

1.3 精益管理體系

科學管理也存在兩個問題,一是它沒有對質量與可靠性進行詳細研究,二是它沒有解決上下游工序之間協調配合的問題。而這兩個問題中隱藏著一種全新的生產方式。

二戰結束后,為了提高產品質量、發展工業經濟,日本開始向美國學習質量管理。日本政府與產業界大力推行全面質量管理(TQC)等一系列質量活動。在戴明、朱蘭和石川馨等專家的幫助和推動下,日本制造的質量水平很快就全面趕上了美國。全面質量管理在日本的企業管理實踐中逐漸完善,并取得了巨大的成功。

與此同時,為了適應日本狹小的汽車市場,豐田汽車的大野耐一以“自働化”與“準時化”思想為基礎,創造出了一種適用于多品種小批量的全新生產方式,即準時化生產方式。它可以有效解決工序間協調配合的問題,大幅度減少生產過程中庫存浪費。

全面質量管理與準時化生產方式相結合,形成了一套全新的精益管理體系。1980年日本以1100萬輛的汽車產量成為世界第一大汽車制造國。隨后精益管理席卷全球,顛覆了傳統的大批量生產方式。生產管理體系也迎來管理3.0時代。

二、管理4.0時代即將到來

2.1 工業革命與管理體系的關系

一般認為,三次工業革命分別開始于18世紀60年代、19世紀60年代和20世紀40年代。而古典管理大致開始于18世紀70年代,科學管理開始于19世紀80年代,精益管理則開始于20世紀50年代。生產管理體系似乎總是在工業革命的進程中形成,并且誕生時間略晚一些。這種時間上的關系只是偶然,還是存在著某種必然聯系呢?

第一次工業革命開始后,蒸汽機和機械紡織機逐漸投入使用,紡紗織布的效率大幅提升。于是手工作坊購置更多的機器,生產規模迅速擴大,原始的手工作坊逐漸轉型為正規工廠。為了保證大量機器的高效運轉,各環節都必須比以往更高效和可靠,因此工廠里的勞動分工更為專業和細致。工廠規模越大,生產管理和過程控制就越重要,于是工廠管理制度逐漸形成并完善。

在第二次工業革命中,由于電氣產品和汽車等相較于紡織品要復雜太多,這使得流水線生產方式成為復雜產品大規模生產的必然趨勢。而電氣技術的應用,也使得零件尺寸的精度更高,零件互換成為可能。這保證了流水線生產方式的有效運行。另外,流水線生產方式必然要求更加科學地作業研究和分析,因此科學管理就成了流水線生產方式大規模應用的重要保障。

第三次工業革命中,隨著信息技術的發展,信息的傳遞和處理更加高效。企業可以更及時地了解客戶需求,生產出更符合客戶需求的產品,即在客戶需要的時候生產所需數量的所需產品。這便是準時化生產方式。而為了實現準時化生產方式,管理體系必須能夠應對這種精準的、高質量和高可靠的生產方式,因此精益管理體系應運而生。

工業革命并不僅僅是技術革命,而是工業技術、生產方式和管理體系三個維度的變革總和。工業技術是原動力,沒有工業技術的突破,工業革命就無法啟動。而生產方式是工業技術大規模產業化的重要手段。革命性的工業技術一定會重塑生產方式,而新的生產方式又必須要求相適應的生產管理體系。因此,工業革命在其發展過程中一定催生新的生產管理體系。由于生產管理體系變革是為了適應工業技術引起的生產方式轉變,故而管理體系變革一般會比技術變革要晚一點。

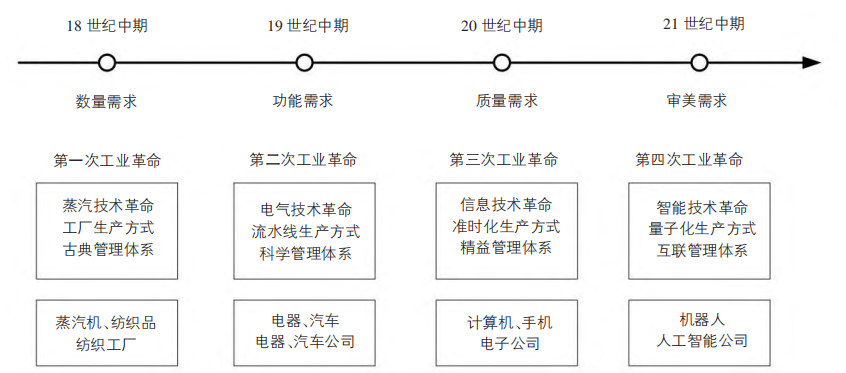

綜上所述,第一次工業革命是蒸汽技術、工廠生產方式和古典管理體系的變革總和。第二次工業革命是電氣技術、流水線生產方式和科學管理體系的變革總和。第三次工業革命是信息技術、準時化生產方式以及精益管理體系的變革總和。一場真正的工業革命必須徹底改變人類生活方式,并且以最大規模影響整個社會。工業革命必須由技術變革觸發,由生產方式變革實現大規模擴散,并且由新生產管理體系予以保障。只有工業技術、生產方式和生產管理體系共同的變革才能引發整個社會生活方式的巨大轉變。圖1是工業革命一般框架。

圖1 工業革命的一般框架

那么為什么這3個要素的變革就會爆發一場工業革命呢?這是因為工業革命的本質是實現了人類社會需求特性的巨變。人類社會的需求特性經歷了從“數量”到“功能”再到“質量”的轉變。18世紀以前,人類社會處于物質匱乏時代,因此這一時期人類的需求特性是“數量”。19世紀以后各種發明如雨后春筍,這一時期人類的需求特性是像電燈、電話、汽車這種全新的“功能”。20世紀以后,人們對于品質的追求越來越高,因此“質量”成為人類對產品需求的主要特性。

三次工業革命剛好實現了人類社會的三種需求特性的躍遷。蒸汽技術能夠為制造系統提供充足的能量以實現大規模生產。電氣技術能夠為制造系統提供精準的能量以實現復雜的功能性產品的制造。信息技術極大地提升了制造系統的可控性,使得整個制造過程更加可靠穩定,從而滿足高質量的產品生產。三次生產方式與生產管理體系變革也為人類社會三次需求特性的轉變提供了生產性保障。

2.2 新工業革命與管理4.0

根據前文的結論,新一輪工業革命必定要滿足新一輪人類需求特性的巨變。人類社會在滿足了“數量”、“功能”和“質量”需求后,下一個需求特性是什么呢?根據馬斯洛需求層次理論,人的需求會從低層次向高層次發展。“數量”、“功能”和“質量”屬于人類對產品的中低層次的需求特性。隨著低層次需求的普遍滿足,人的更高層次的需求將逐漸凸顯出來。目前人們對“好看”和“體驗”的偏好越來越強烈,因此可以推斷“審美需求”或許就是人類下一個的需求特性。新工業革命可能需要實現人類需求特性從“質量”向“審美”的躍遷。

前三個需求特性具有高度的共性,對于不同客戶來說,“數量”、“功能”和“質量”一般具有統一的感知標準。但“審美”卻具有很大程度的差異性。每個人、每個地區、每個時期的“審美”都沒有統一的標準。在審美需求特性下的產品除了必須普遍精致外,更加具備普遍的多樣性。而目前的生產方式和生產管理體系還無法很好地應對超大規模的多樣性需求。

2013年,德國在漢諾威工業博覽會上提出了“工業4.0”新制造概念。2014年,美國通用電氣和IBM等企業成立工業互聯網聯盟,試圖重新定義互聯網生態下的制造業。中國在2015年也提出“中國制造2025”戰略規劃。再從企業層面來看,數字化轉型和智能制造正在如火如荼地進行著。各大工業巨頭都不遺余力地布局最先進的制造技術,為下一輪技術變革做足了準備。毫無疑問,第四次工業革命已經處于了萌芽狀態。

而如果第四次工業革命爆發,整個社會生活方式都會發生巨大變化。而目前來看,能夠對人類社會產生大規模、大深度影響的技術可能會是人工智能。相應地,生產方式必定會因人工智能的大規模應用而發生系統性變革。可以肯定的是,伴隨著新工業革命的到來,生產管理體系將迎來管理4.0時代。

綜上所述,第四次工業革命可能是人工智能技術、量子化生產方式和互聯管理體系的變革總和。人工智能是下一次工業革命的核心技術,會普遍應用于科技創新和生活生產領域。它是創造未來科技的科技,是未來的“基礎智力公共設施”。量子化生產方式將是“審美”特性下滿足產品普遍多樣性的全新生產方式。互聯管理則是保證量子化生產方式的實現和大規模應用的第四代生產管理體系。下面將詳細介紹量子化生產方式與互聯管理體系。

三、新一代生產管理體系

古典管理體系包括工廠生產方式與勞動分工兩大內容,科學管理體系包括流水線生產方式與泰勒制兩大內容,精益管理體系包括準時化生產方式與全面質量管理。那么新一代生產管理體系則包括量子化生產方式與系統互聯分析,稱為互聯管理體系。

3.1 量子化生產方式

在審美需求特性下,企業為客戶提供的產品將會越來越差異化。以后企業生產相同產品的批量會越來越小,一次生產一大批相同產品的情況會越來越少。未來企業需要處理極為細碎的訂單、極小的生產批量和實時變更的客戶需求。生產系統將面臨從“小批量多品種”向“單件無限品種”的轉變。很多訂單可能是單件一次性的,不會有第二次生產的可能。大批量重復生產的工廠運作模式會轉變為單件一次性生產模式。當然沒有審美需求差異的產品依舊可以沿用大批量生產方式,例如啤酒、洗衣機等。

這種“單件無限品種”是最小的批量,不可再細分的批量,類似于物理學中的“量子”概念。因此這種能夠處理不可再細分批量的“單件無限品種”的生產方式可以叫做“量子化生產方式”。量子化生產方式是對未來極限差異化客戶需求的一種應對方案,是審美需求特性決定的生產方式。與傳統的流水線生產方式和準時化生產方式相比,量子化生產方式有以下五個顯著的特點。

一、客戶管理具體化。量子化生產方式需要面向全部具體的客戶,對每一個具體的客戶進行極致的客戶管理。只有對所有客戶進行具體化的需求管理才能實現“單件無限批量”的訂單管理。客戶管理系統將從粗放階段進入精細化階段。精準的客戶需求管理和量身定制的客戶服務是量子化生產方式運行的前提條件。

二、產品生產量子化。量子化生產方式可以根據每一個客戶的不同需求進行單件產品開發和生產。量子化生產方式的產品生產和交付是一份一份的,無需成批或連續地生產。每一個客戶對應一個訂單,每一個訂單對應一款定制產品,每一個產品對應一套生產流程。

三、產品開發極速化。快速的產品開發是量子化生產方式的基礎,也是應對客戶無限多樣化需求的基本要求。以往需要幾個月時間的產品開發可能被減少至幾天甚至一天。快速的產品開發可能需要人工智能輔助才能實現。

四、生產系統全能化。如果生產系統具備生產“無限品種”的能力,那么必將逐步全能化。全能化的生產系統可以隨時根據產品設計標準調整生產流程和制造工藝以生產出各種不同的產品。

五、系統復雜度極限化。量子化生產方式可以應對極高復雜度的客戶需求和無限品種的生產狀態,因此運行量子化生產方式的生產系統具有極高的復雜度。訂單處理、產品開發、生產設備、工藝流程都會越來越復雜,以往線性式的生產過程可能會轉變為矩陣式生產過程。

以上五大特點主要由量子化生產方式“單件無限品種”的需求特性決定。客戶管理的具體化和產品生產的量子化是未來需求端的基本特點。產品開發的極速化和生產系統全能化則是供給端的基本特點。需求端的量子化和供給端的全能化必然要求生產系統必須具備極高的信息和物質處理能力,因此生產系統必然會越來越復雜化。

3.2 互聯管理體系

面對審美需求的無限多樣性,量子化生產方式可能是一種有效的辦法,甚至是一種必然趨勢。但量子化生產方式的實現并不是一件容易的事。量子化生產方式的基本問題都未得到具體的研究和解決,例如如何管理量子化的客戶,如何實現極短的產品開發,如何管控無限品種的即時生產等。

要解決以上問題,并成功實現量子化生產方式,則需要全新的生產管理體系。目前成熟的三套生產管理體系或許可以從形式上解決以上問題,但是其所付出的成本和代價太高。因此新的生產管理體系必須可以在極短時間、極低成本、極高質量的條件下實現量子化生產。這就是說量子化生產系統既要具備“量子級”的操控能力,又不至于付出太高的成本和代價。

圖 2 互聯管理體系結構圖

具備“量子級”操控能力必然要求生產系統逐步走向復雜化和全能化,這使得維持生產系統運行的成本非常巨大。全能化的生產系統必然要求極高的信息處理能力和物質處理能力,即需要更多更全面的先進生產設備和信息處理系統。因此,量子化生產方式必須依靠人工智能為主導的敏捷研發系統和超級智能工廠才能實現。從目前的趨勢來看,生產制造工廠的投入確實越來越大,例如動輒幾十億投資的芯片工廠。普通的加工工廠和人工生產線將會逐漸消失,取而代之的則是高度智能化的生產制造工廠,類似于西門子基于數字孿生技術的數字化工廠。

實際上,任何企業都不可能構建一座可以生產任何產品的工廠。實現量子化生產方式的關鍵不在于先進的工業技術,而在于如何降低量子化生產方式運行的代價。工廠全能化必然造成大量的物質加工資源和信息處理資源的冗余。因此如何有效利用和分配量子化生產方式下的冗余生產資源和制造系統計算力便成了新一代管理體系的關鍵所在。根據系統工程理論,系統要素之間充分的聯系是系統高效運行效率的根本所在。實際上只有實現以下幾個方面的充分聯系,才有可能以較低代價實現量子化生產方式。

一、客戶、企業和供應商之間的縱向聯系。

二、需求、技術和生產之間的縱向聯系。

三、產品、設備與員工之間的縱向聯系。

四、人與人、物與物、組織與組織之間的橫向聯系。

五、企業與其他外部組織的橫向聯系。

以上五種聯系是生產系統內外部各要素互聯互通的具體體現。構建和運行這五種聯系是新一代生產管理體系的主要形式,因此新一代生產管理體系可以稱為互聯管理體系。以前的管理體系的管理對象是人、設備、物料、工藝等具體的單一要素,互聯管理體系的管理對象則是各要素之間的聯系。互聯管理的核心任務是對以上五種聯系進行分析、重組、優化,消除各業務流程之間的提前期(Lead time),這個過程稱為系統互聯分析。反過來說,系統互聯分析則是互聯管理的核心方法和工具。具體來說,互聯管理的任務包括實施全面客戶管理(TCM)、制定量子化生產標準和流程、建立智能互聯工廠、運行工廠級操作系統、構建產業公共服務平臺等等。

經過科學管理和精益管理的長期應用,流程內部的作業方法和工序間協作的改善空間已經不大了。目前存在著大量浪費的環節是業務流程之間的聯系,即各流程之間的提前期。而其根本原因在于各流程之間是間斷的,非互聯的。互聯管理可以實現產品開發、物料供應、生產交付等業務流程互聯互通、實時處理和動態調整,縮短流程銜接上的提前期。同時互聯管理也可以通過系統互聯分析,消除業務流程之間的浪費問題,大幅減少提前期。

互聯管理的優勢在于它可以監控所有流程的運行狀態,實時調整資源配置;以及獲得流程的運行數據,進而可以對流程協作進行優化。科學管理的效率主要來源于工序內部分工協作,消除作業過程中的動作浪費;精益管理的效率主要來源于工序之間的有序協作,消除工序之間的庫存浪費。互聯管理的效率則來源于流程之間的互聯,消除流程之間的提前期,即時間浪費。

除了企業內部系統互聯之外,產業體系互聯也是互聯管理的重要內容。企業在實施互聯管理時不僅僅要構建內部的互聯,還要構建外部的互聯,例如通過產業公共服務平臺重組和配置企業外部資源從而實現代價有限的全能制造系統。

四、展望

2010年中國的工業總產值已經超過美國,成為全球第一的制造業大國。2020年,中國大陸(含香港)的世界500強企業數量達到124家,首次超過美國的121家。毫無疑問,世界制造中心正在由美國向中國轉移。作為21世紀世界制造中心的中國最有可能開創新一代生產管理體系,迎來管理4.0時代。與英國的古典管理、美國的科學管理和日本的精益管理一樣,或許中國的互聯管理可以全面推動中國社會大生產體系的飛躍,促進第四次工業革命在中國爆發。